Una gráfica de control contiene una línea central que corresponde al promedio en que se desarrolla el proceso y dos límites (superior e inferior) que se calculan a partir de un conjunto de datos del mismo proceso.

Los valores que caen fuera de esos límites se interpretan como indicaciones de una variación excesiva o inestabilidad en el proceso. No deben ser confundidos con los límites de especificación, los cuales fueron escogidos por el cliente o la ingeniería para cumplir un objetivo.

SuperCEP 2025 cuenta con una serie de gráficos de control, que se dividen en dos grandes grupos: para variables y para atributos.

Gráficos de control para variables

SuperCEP 2025 ofrece cinco tipos de gráfico de control para variables

- X-R (media y el rango)

- X-S (media y la desviación estándar)

- Pi-Rm (puntos individuales y rango móvil)

- X–Rm–R (media, rango móvil y rango)

- EWMA-R (promedios móviles exponenciales y rango)

El gráfico de control permite monitorear un proceso para determinar en qué momento se justifica nuestra intervención.

También se utiliza para mostrar evidencia estadística de la estabilidad y control del proceso.

El encabezado automático identifica totalmente la procedencia de los datos del gráfico.

Es posible incluir los comentarios junto a cada punto de la gráfica.

La escala horizontal se puede configurar para observar el número de la medición, la fecha y hora o cualquier característica de la muestra.

La escala vertical es automática.

Se muestran los límites de especificación y las zonas de probabilidad +/- 1, 2 y 3 sigma.

Se pueden calcular y almacenar multilímites de control reflejando los cambios en el proceso.

El sistema presenta claramente los valores calculados de los límites de control, media, rango, máximo, mínimo, etcétera.

SuperCEP 2025 realiza la detección de tendencias y corridas estadísticas fuera de control, presentando alarmas y avisos con acciones correctivas.

Mediante el listón de botones usted podrá:

- Exportar el gráfico a otro programa

- Reconfigurar los parámetros y el alcance

- Cambiar colores y tipos de letra

- Imprimir el gráfico

Dentro de las opciones usted podrá configurar:

- Fecha inicial y final

- Tamaño del subgrupo

- Tipo de escalas y límites

- Filtro de datos

- Activación de alarmas y bitácora

- Idioma español, inglés o portugués

El gran poder de SuperCEP 2025 se demuestra con la opción de estratificación o filtrado de datos, mediante la cual usted podrá seleccionar para análisis un subconjunto de datos que cumplan con un criterio particular. Por ejemplo, los datos de un turno o de un operador o de un lote, los que estén en un rango de valores, etcétera.

Gráficos de control para atributos

Cuando una característica de la calidad sólo puede calificarse como aceptada o rechazada o mediante una escala subjetiva, se requiere de un enfoque y tipo de gráficas para la fracción defectuosa o número de defectos.

SuperCEP 2025 contempla estas posibilidades por lo que maneja las siguientes gráficas de control por atributos:

- Gráfica C (número de no conformidades)

- Gráfica U (no conformidades por unidad)

- Gráfica P (fracción no conforme)

- Gráfica NP (número de no conformes)

En la sección gráfica usted tendrá un punto por cada muestra o por cada turno. También es posible incluir los comentarios junto al punto correspondiente.

Los límites de control pueden ser calculados o fijos.

Al igual que en las gráficas de variables, la escala horizontal es totalmente configurable.

Mediante el listón de botones usted podrá:

- Exportar el gráfico a otro programa

- Reconfigurar los parámetros y el alcance

- Cambiar colores y tipos de letra

- Imprimir el gráfico

SuperCEP 2025 cuenta además con otros gráficos secuenciales que sirven también para monitorear y dar seguimiento a los procesos:

Gráfico arcoiris

Es una herramienta muy práctica para el control del proceso en línea. Es especialmente efectiva y se recomienda para controlar procesos en los que los montajes frecuentes, ajustes y cambios de herramental son comunes.

Las características más atractivas de estas gráficas, en comparación con las X-R, son los pequeños tamaños de subgrupo permitidos (comúnmente 2 mediciones cada 30 minutos o menos) y el hecho de que no se requiere efectuar cálculos. Esto les permite a los operadores y personal de montaje usarlas de manera efectiva con poco entrenamiento.

Además de lo anterior, el gráfico arcoiris tiene la ventaja de que las muestras se grafican directamente contra los límites de especificación en vez de límites de control como es el caso con las gráficas de control tipo X-R.

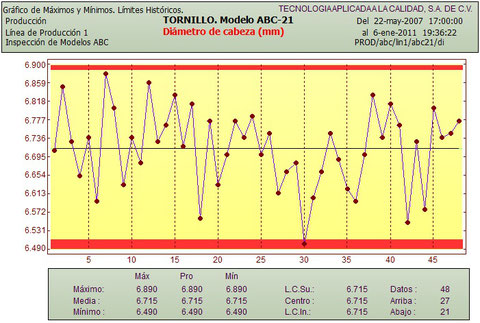

Gráfico de máximos y mínimos

Es una gráfica similar a la gráfica de control de medias pero que muestra, además del promedio, los valores máximos y mínimos dentro de cada subgrupo.

Los subgrupos no están formados necesariamente por una cantidad constante de muestras, sino que dependen de la cantidad producida en un cierto período de tiempo constante para todos los subgrupos.

La línea central es la media de los promedios de cada subgrupo, mientras que los límites de control se calculan para cada período a partir del rango. Puede ser útil para comparar valores extremos con especificaciones.

Gráfico de grupo

En la formación de subgrupos para elaborar gráficos de control es común cometer el error de reunir muestras de diversas corrientes de un proceso. Esto se da frecuentemente cuando una misma máquina posee distintas posiciones, cavidades, inyectores, troqueles, moldes, etcétera.

En realidad, cada uno de estos elementos suele comportarse como un proceso relativamente independiente con su propio promedio y desviación y por lo tanto al reunir muestras de lo producido en cada uno de ellos en un solo subgrupo quedan enmascaradas las señales de inestabilidad y se pierde la capacidad de detectarlas.

Si se quiere evitar este error surge el problema práctico de cómo poder analizar un gráfico de control por cada uno de estos elementos sin tener que dedicarle tanto tiempo y esfuerzo.

El gráfico de grupo puede utilizarse para detectar cuáles de los elementos o posiciones a controlar merecen un análisis más detallado mediante un gráfico de control. En un gráfico de grupo se dibujan solamente los valores extremos superior e inferior de entre todas las muestras que se tomaron de cada posición en un momento determinado identificando su origen. Esto permitirá destacar que, por ejemplo, el molde número 5 está entregando las partes más desviadas la mayor parte del tiempo. En una segunda gráfica se dibujan los valores máximos y mínimos de los rangos móviles de entre todas las posiciones junto con su identificación.

Dada su naturaleza, este gráfico no permite elaborar límites de control estadístico y solo sirve como guía para iniciar análisis posteriores.